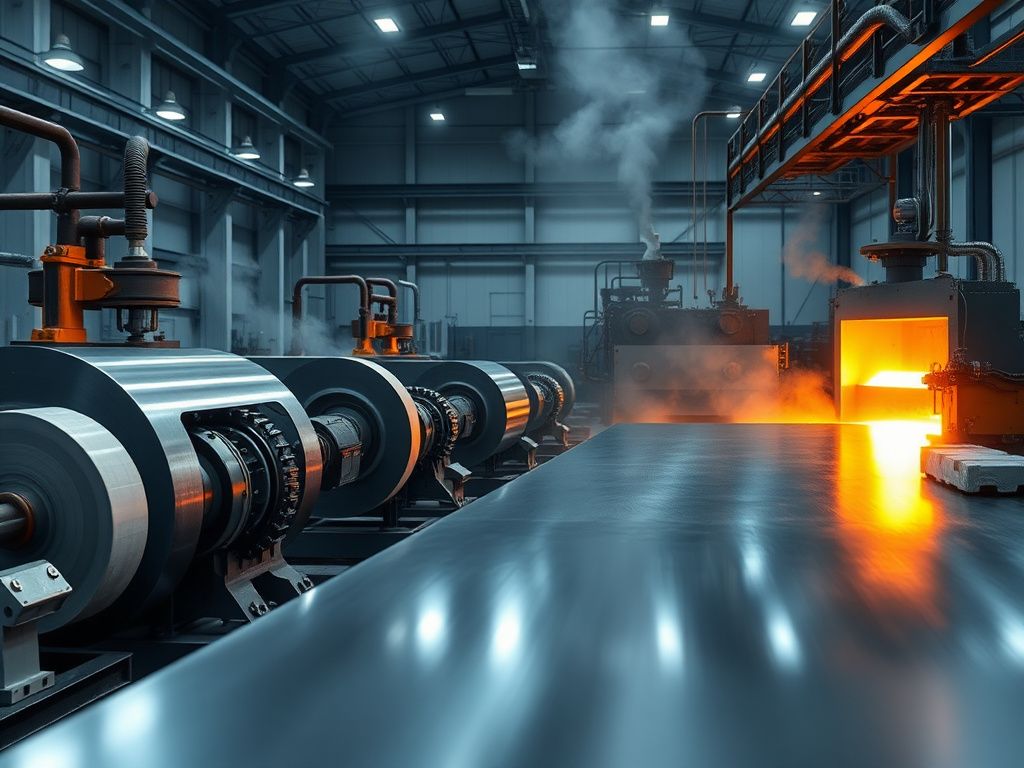

تولید ورق استیل

فرآیند تولید ورق استیل شامل ذوب مواد اولیه، ریخته گری، نورد گرم و سرد، عملیات حرارتی و پرداخت سطح است که در نهایت به محصولی با خواص فیزیکی و شیمیایی منحصربه فرد منجر می شود. این فرآیند چندمرحله ای، ورق استیل را برای کاربردهای گسترده در صنایع مختلف از خودروسازی و ساختمان سازی تا لوازم خانگی و پزشکی آماده می کند و نقش مهمی در توسعه فناوری و بهبود کیفیت زندگی دارد.

تولید ورق استیل یکی از فرآیندهای اساسی در صنعت متالورژی به شمار می رود که به دلیل پیچیدگی های فنی و اهمیت محصول نهایی، همواره مورد توجه متخصصان قرار دارد. ورق استیل به ویژه انواع استنلس استیل با مقاومت بالا در برابر خوردگی، استحکام مناسب و ظاهر زیبا در صنایع گوناگون کاربرد فراوانی دارد. از تجهیزات آشپزخانه و ابزارهای پزشکی گرفته تا سازه های عظیم ساختمانی و قطعات حساس هوافضا، استفاده از این ماده کاملا مشهود است.

آشنایی دقیق با مراحل تولید ورق استیل از مواد اولیه تا محصول نهایی، علاوه بر افزایش درک فنی، به انتخاب صحیح و استفاده بهینه آن در پروژه های صنعتی و تجاری کمک می کند. این مقاله با هدف ارائه راهنمایی جامع، تمامی مراحل این فرآیند صنعتی را به صورت شفاف و کاربردی بررسی می کند تا مخاطبان با آگاهی کامل وارد دنیای تولید ورق استیل شوند.

ورق استیل چیست؟ تعریف و دسته بندی ها

در زبان رایج فارسی، ورق استیل به فولاد ضد زنگ یا Stainless Steel گفته می شود، در حالی که واژه Steel در انگلیسی به طور کلی به فولاد اطلاق می گردد. ویژگی اصلی ورق استیل، مقاومت بالای آن در برابر زنگ زدگی و خوردگی است که به دلیل وجود حداقل 10.5 درصد کروم در ترکیب شیمیایی آن ایجاد می شود. کروم با تشکیل لایه ای محافظ از اکسید کروم روی سطح فلز، مانع واکنش آن با محیط می گردد. علاوه بر این، استحکام مکانیکی مناسب، شکل پذیری خوب، ظاهر جذاب و قابلیت بازیافت، ورق استیل را به یکی از پرمصرف ترین مواد صنعتی تبدیل کرده است.

دسته بندی های اصلی ورق استیل

ورق های استیل بر اساس ترکیب شیمیایی و ساختار متالورژیکی به چند گروه اصلی تقسیم می شوند:

-

استیل های آستنیتی: مانند گریدهای 304 و 316 که پرکاربردترین نوع فولاد ضد زنگ هستند. این گروه دارای شکل پذیری عالی، مقاومت بالا در برابر خوردگی و خاصیت غیرمغناطیسی است.

-

استیل های فریتی: شامل گریدهایی مانند 430 و 409 که خاصیت مغناطیسی دارند و مقاومت خوردگی مناسبی ارائه می دهند، اما شکل پذیری کمتری نسبت به آستنیتی ها دارند.

-

استیل های مارتنزیتی: مانند گریدهای 410 و 420 که قابلیت سختکاری با عملیات حرارتی را دارند و عمدتا در ساخت ابزارهای برشی استفاده می شوند.

-

استیل های دوپلکس: ترکیبی از ساختار آستنیتی و فریتی مانند گرید 2205 که استحکام و مقاومت خوردگی بالاتری نسبت به انواع معمول دارند.

مواد اولیه مورد استفاده در تولید ورق استیل

تولید ورق استیل با انتخاب دقیق مواد اولیه آغاز می شود و کیفیت نهایی محصول به ترکیب و خلوص این مواد وابسته است.

-

آهن (Fe): عنصر پایه و اصلی آلیاژ که استحکام و پایداری ساختاری را تامین می کند.

-

کروم (Cr): عنصر کلیدی در ایجاد مقاومت به خوردگی از طریق تشکیل لایه محافظ سطحی.

-

نیکل (Ni): بهبود دهنده شکل پذیری، جوش پذیری و مقاومت به خوردگی در محیط های خاص.

-

کربن (C): افزایش دهنده سختی و استحکام که باید به دقت کنترل شود.

-

مولیبدن (Mo): افزایش مقاومت به خوردگی حفره ای و شکافی، به ویژه در گرید 316.

-

منگنز و سیلیسیم: کمک کننده به بهبود خواص مکانیکی و فرآیند ذوب.

-

گوگرد و فسفر: ناخالصی هایی که باید در حداقل مقدار ممکن کنترل شوند.

مراحل تولید ورق استیل

فرآیند تولید ورق استیل از ذوب مواد اولیه آغاز و با عملیات تکمیلی به پایان می رسد.

-

ذوب و آلیاژسازی: مواد اولیه در کوره های قوس الکتریکی ذوب شده و ترکیب شیمیایی مذاب تنظیم می شود.

-

ریخته گری پیوسته: مذاب به اسلب یا شمش تبدیل می شود.

-

نورد گرم: کاهش ضخامت در دمای بالا که منجر به افزایش شکل پذیری می شود.

-

نورد سرد: افزایش دقت ابعادی و کیفیت سطح در دمای محیط.

-

عملیات حرارتی آنیلینگ: کاهش تنش های داخلی و بهبود خواص مکانیکی.

-

اسیدشویی و تمیزکاری سطح: حذف لایه های اکسیدی و آماده سازی برای پرداخت نهایی.

-

پرداخت سطح: ایجاد سطوح مات، براق یا آینه ای متناسب با کاربرد نهایی.

کنترل کیفیت و عملیات تکمیلی

پس از تولید، ورق استیل تحت عملیات برش، فرم دهی و پرداخت قرار می گیرد. کنترل کیفیت شامل بازرسی ظاهری، تست های مکانیکی، آزمون های غیرمخرب و آنالیز شیمیایی است تا محصول نهایی مطابق استانداردهای تعیین شده عرضه شود.

جمع بندی

تولید ورق استیل فرآیندی دقیق و مهندسی شده است که از انتخاب مواد اولیه آغاز و با عملیات پیشرفته ای مانند نورد، آنیلینگ و پرداخت سطح تکمیل می شود. شناخت این مراحل به انتخاب آگاهانه ورق استیل مناسب برای هر کاربرد کمک می کند و نقش مهمی در افزایش دوام و کارایی پروژه های صنعتی و ساختمانی دارد. در این میان، خرید ورق استیل ضد زنگ زمانی به انتخابی هوشمندانه تبدیل می شود که خریدار با تفاوت گریدها، نوع نورد، کیفیت سطح و استانداردهای تولید آشنا باشد. توجه به این عوامل در زمان خرید، علاوه بر تضمین کیفیت و عملکرد مطلوب، موجب صرفه جویی اقتصادی و افزایش طول عمر قطعات و سازه ها خواهد شد.